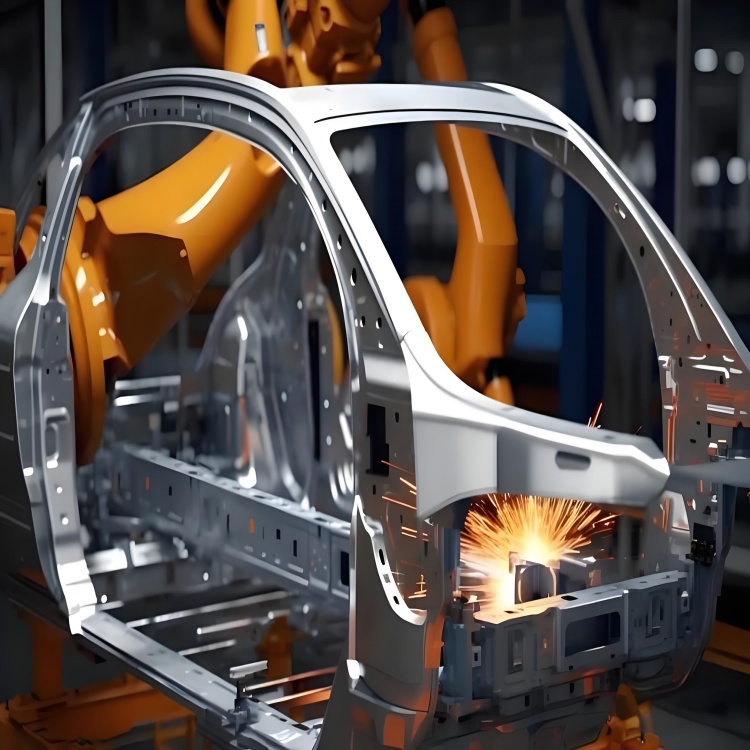

在全球環(huán)保和節(jié)能減排的大趨勢下,,汽車工業(yè)正不斷探索輕量化技術(shù)以降低能耗。鋁合金憑借其輕質(zhì),、高強度及優(yōu)異的耐腐蝕性,,逐步成為鋼鐵材料的理想替代品。然而,,在車身設(shè)計中,,為確保安全可靠,主要承重部件仍采用鋼鐵材料,,而覆蓋件則選用鋁合金等輕質(zhì)材料,,從而實現(xiàn)車身整體減重,。這種設(shè)計理念使得鋁與鋼這兩種異種金屬的連接成為必然。

電阻焊用于鋁鋼連接的必要性

目前,,工業(yè)上常見的鋁鋼連接方法主要是機械連接,,如鉚接和螺栓連接,但這些方法接頭質(zhì)量大,,主要應(yīng)用于搭接接頭,。固相焊接方法如爆炸焊和擴散焊雖然可用于厚板連接,但在汽車車身薄板中應(yīng)用受限,。

由于車身鋼板較薄,,為防止焊接變形,電阻焊成為主流焊接方法,。然而,,鋁與鋼在物理性能上存在顯著差異,導(dǎo)致兩者之間的焊接性較差,,傳統(tǒng)熔化焊方法難以實現(xiàn)有效連接,,且易產(chǎn)生硬脆的金屬間化合物。

為了突破這一技術(shù)瓶頸,,研究人員近年來積極探索新的焊接方法,。電阻點焊作為一種高效、自動化的焊接技術(shù),,在汽車車身制造中占據(jù)重要地位,。但鋁與鋼之間的電阻點焊仍面臨諸多挑戰(zhàn),如焊接過程中易發(fā)生冶金反應(yīng)生成脆性反應(yīng)層,。

電阻焊在焊接異種金屬的應(yīng)用

為解決異種金屬焊接過程生成脆性反應(yīng)層的問題,,提出以下兩種解決方案:

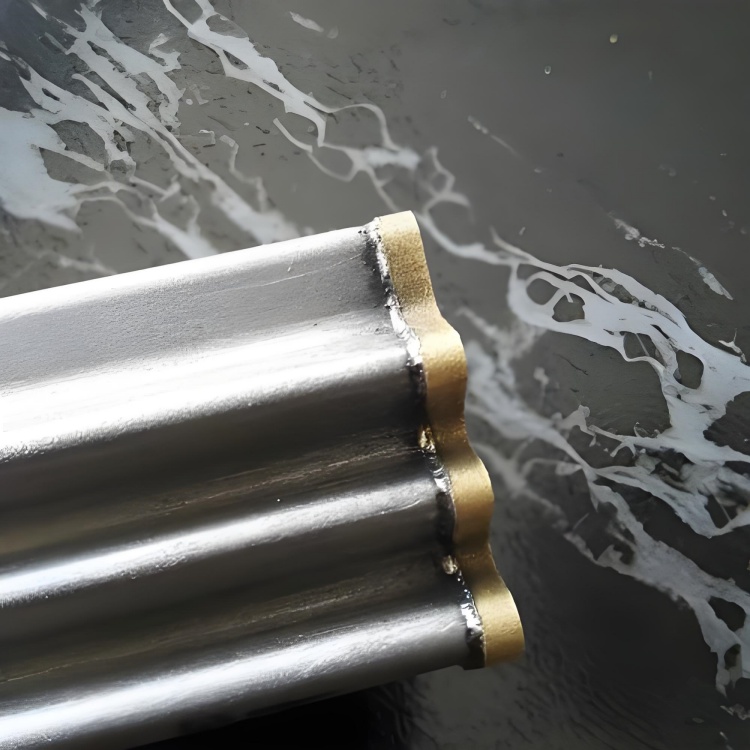

方案一:鑲嵌式復(fù)合電極電阻點焊

該方法通過優(yōu)化焊接過程中的溫度場分布,抑制反應(yīng)物在焊接區(qū)中央部位的生長,,從而改善鋁/鋼異種金屬電阻點焊接頭的性能,。獨特的焊接面結(jié)構(gòu)設(shè)計改變了焊接電流分布及焊點結(jié)構(gòu)和熔核形狀,進而提升接頭的力學(xué)性能,。

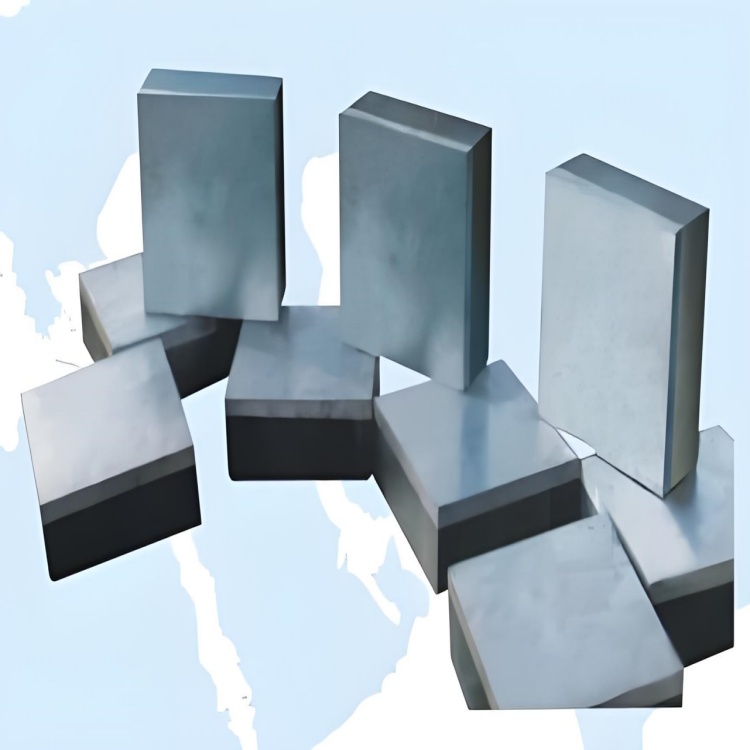

方案二:鋁鋼過渡焊塊法

采用與兩母材具有相同固溶度和相當(dāng)強度的鋁鋼過渡焊塊作為中間過渡層,,避免鋁鋼直接接觸,從而消除界面反應(yīng),。該方法實現(xiàn)了鋼鋁異種金屬的輕松焊接,,且焊接頭具備較高的抗拉強度和抗剪強度。

電阻點焊憑借其高效,、自動化,、質(zhì)量可靠及成本低廉等優(yōu)勢,在汽車材料連接中占據(jù)主導(dǎo)地位,。若能成功應(yīng)用電阻點焊技術(shù)實現(xiàn)鋁鋼異種金屬焊接,,將為汽車工業(yè)帶來顯著的經(jīng)濟效益,。

此外,電阻焊技術(shù)在汽車零部件生產(chǎn)中也廣泛應(yīng)用,,如汽車油箱的電阻縫焊,、汽車減震器的電阻點焊,、縫焊和凸焊以及汽車輪圈的連續(xù)閃光對焊等,。